SEMANA 5

TEORIAS DE SISTEMAS VIGENTES EN EL DISEÑO DE MASCLA DE CONCRETO

Aunque se han realizado gran cantidad de trabajos relacionados con los

aspectos teóricos del diseño de mezclas, en buena parte permanece como un

procedimiento empírico. Y aunque hay muchas propiedades importantes del

concreto, la mayor parte de procedimientos de diseño, están basados

principalmente en lograr una resistencia a compresión para una edad

especificada así como una trabajabilidad apropiada. Además es asumido que si

se logran estas dos propiedades las otras propiedades del concreto también

serán satisfactorias (excepto la resistencia al congelamiento y deshielo ú otros

problemas de durabilidad tales como resistencia al ataque químico). Sin

embargo antes de pasar a ver los métodos de diseño en uso común en este

momento, será de mucha utilidad revisar, en más detalle, las consideraciones

básicas de diseño.

CONSIDERACIONES BASICAS

El costo del concreto es la suma del costo de los materiales, de la mano de

obra empleada y el equipamiento. Sin embargo excepto para algunos

concretos especiales, el costo de la mano de obra y el equipamiento son muy

independientes del tipo y calidad del concreto producido. Por lo tanto los costos

de los materiales son los más importantes y los que se deben tomar en cuenta

para comparar mezclas diferentes. Debido a que el cemento es más costoso

que los agregados, es claro que minimizar el contenido del cemento en el

concreto es el factor más importante para reducir el costo del concreto. En

general, esto puede ser echo del siguiente modo:

- Utilizando el menor slump que permita una adecuada colocación.

- Utilizando el mayor tamaño máximo del agregado (respetando las

limitaciones indicadas en el capítulo anterior).

- Utilizando una relación óptima del agregado grueso al agregado fino.

- Y cuando sea necesario utilizando un aditivo conveniente.

La economía de un diseño de mezcla en particular también debería tener en

cuenta el grado de control de calidad que se espera en obra. Como

discutiremos en capítulos posteriores, debido a la variabilidad inherente del

concreto, la resistencia promedio del concreto producido debe ser más alta que

la resistencia a compresión mínima especificada. Al menos en pequeñas obras,

podría ser más barato “sobrediseñar” el concreto que implementar el extenso

control de calidad que requeriría un concreto con una mejor relación costo –

eficiencia

Trabajabilidad

Claramente un concreto apropiadamente diseñado debe permitir ser colocado y

compactado apropiadamente con el equipamiento disponible. El acabado que

permite el concreto debe ser el requerido y la segregación y sangrado deben

ser minimizados. Como regla general el concreto debe ser suministrado con la

trabajabilidad mínima que permita una adecuada colocación. La cantidad de

agua requerida por trabajabilidad dependerá principalmente de las

características de los agregados en lugar de las características del cemento.

Cuando la trabajabilidad debe ser mejorada, el rediseño de la mezcla debe

consistir en incrementar la cantidad de mortero en lugar de incrementar

simplemente el agua y los finos (cemento). Debido a esto es esencial una

cooperación entre el diseñador y el constructor para asegurar una buena

mezcla de concreto. En algunos casos una menos mezcla económica podría

ser la mejor solución. Y se deben prestar oídos sordos al frecuente pedido, en

obra, de “más agua”.

Resistencia y durabilidad

En general las especificaciones del concreto requerirán una resistencia mínima a compresión. Estas especificaciones también podrían imponer limitaciones en

la máxima relación agua/cemento (a/c) y el contenido mínimo de cemento. Es

importante asegurar que estos requisitos no sean mutuamente incompatibles.

Como veremos en otros capítulos, no necesariamente la resistencia a

compresión a 28 días será la más importante, debido a esto la resistencia a

otras edades podría controlar el diseño.

INFORMACION REQUERIDA PARA EL DISEÑO DE MEZCLAS

Análisis granulométrico de los agregados

- Peso unitario compactado de lo agregados (fino y grueso)

- Peso específico de los agregados (fino y grueso)

- Contenido de humedad y porcentaje de absorción de los agregados (fino

y grueso)

- Perfil y textura de los agregados

- Tipo y marca del cemento

- Peso específico del cemento

- Relaciones entre resistencia y la relación agua/cemento, para

combinaciones posibles de cemento y agregados.

PASOS PARA EL PROPORCIONAMIENTO

Podemos resumir la secuencia del diseño de mezclas de la siguiente manera:

1. Estudio detallado de los planos y especificaciones técnicas de obra.

2. Elección de la resistencia promedio ( ' )

cr

f .

3. Elección del Asentamiento (Slump)

4. Selección del tamaño máximo del agregado grueso.

5. Estimación del agua de mezclado y contenido de aire.

6. Selección de la relación agua/cemento (a/c).

7. Cálculo del contenido de cemento.

8. Estimación del contenido de agregado grueso y agregado fino.

9. Ajustes por humedad y absorción.

10. Cálculo de proporciones en peso.

11. Cálculo de proporciones en volumen.

12. Cálculo de cantidades por tanda.

Especificaciones técnicas

Antes de diseñar una mezcla de concreto debemos tener en mente, primero, el

revisar los planos y las especificaciones técnicas de obra, donde podremos

encontrar todos los requisitos que fijó el ingeniero proyectista para que la obra

pueda cumplir ciertos requisitos durante su vida útil.

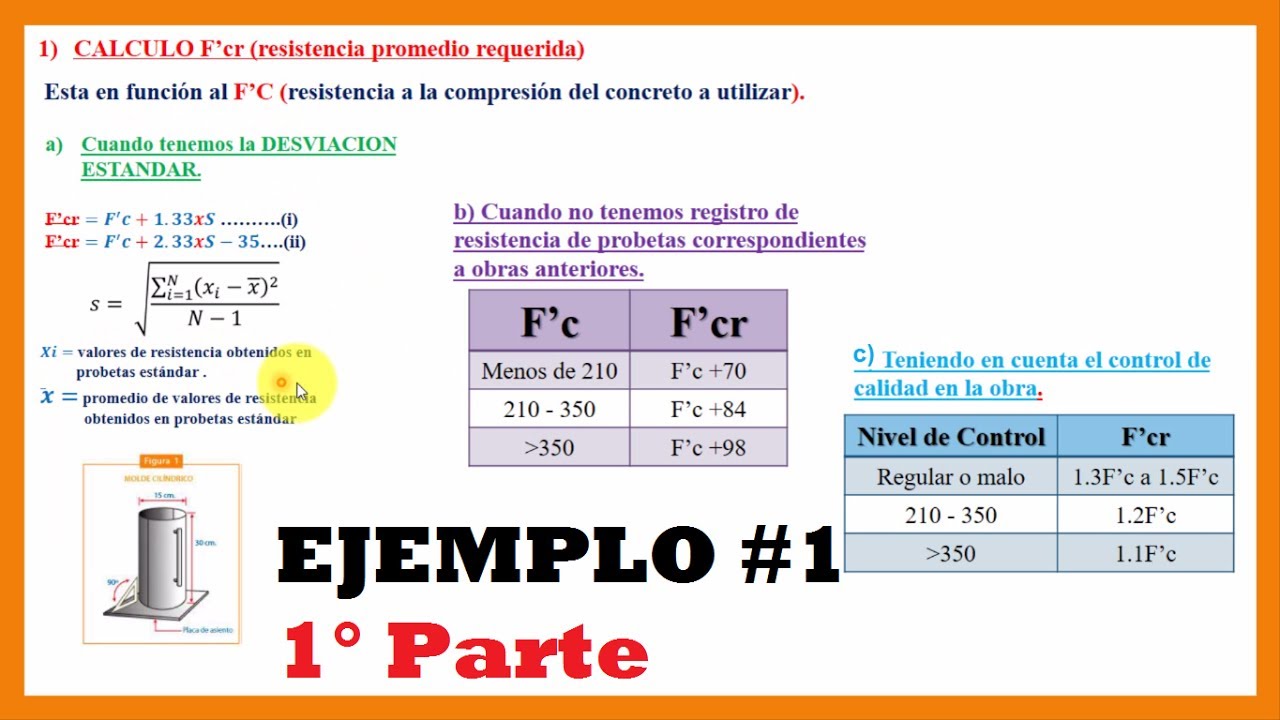

Elección de la resistencia promedio ( ' )

cr

f

2.1. Cálculo de la desviación estándar

Método 1

Si se posee un registro de resultados de ensayos de obras anteriores

deberá calcularse la desviación estándar. El registro deberá:

a) Representar materiales, procedimientos de control de calidad y

condiciones similares a aquellos que se espera en la obra que se va a

iniciar.

b) Representar a concretos preparados para alcanzar una resistencia de

diseño 'C

f que este dentro del rango de 2

±70 kg/cm de la especificada

para el trabajo a iniciar.

Si se posee un registro de 3 ensayos consecutivos la desviación estándar se

calculará aplicando la siguiente fórmula:

Elección

del asentamiento (Slump)

Si las especificaciones técnicas de obra requieren que

el concreto tenga una determinada consistencia, el asentamiento puede ser

elegido de la siguiente tabla:

Tabla 3.1. Consistencia y

asentamientos.

Consistencia

|

Asentamiento

|

Seca Plástica Fluida

|

0’’ (0mm) a

2’’ (50mm)

3’’ (75mm) a 4’’ (100mm)

³ 5’’ (125mm)

|

Si las especificaciones de obra no indican la

consistencia, ni asentamiento requeridos para la mezcla a ser diseñada,

utilizando la tabla 3.2 podemos seleccionar un valor adecuado para un

determinado trabajo que se va a realizar. Se deberán usar las mezclas de la

consistencia más densa que puedan ser colocadas eficientemente.

Tabla

3.2. Asentamientos recomendados para varios tipos de construcción.

TIPOS DE

CONSTRUCCION

|

REVENIMIENTO

(cm)

|

|

MAXIMO

|

MINIMO

|

|

-

Zapatas y muros de

cimentación reforzados

-

Zapatas simples, cajones y

muros de subestructura

-

Vigas y muros reforzados

-

Columnas

-

Pavimentos y losas

-

Concreto ciclópeo y masivo

|

8

|

2

|

8

|

2

|

|

10

|

2

|

|

10

|

2

|

|

8

|

2

|

|

5

|

2

|

|

Las Normas de Diseño Estructural

recomiendan que el tamaño máximo nominal

del agregado grueso sea el mayor que sea económicamente disponible, siempre que

sea compatible con las dimensiones y características de la estructura.

La Norma Técnica de Edificación E. 060 prescribe que el agregado

grueso no deberá ser mayor de:

a) 1/5 de la menor dimensión entre las caras de encofrados; o

b) 1/3 del peralte de la losa; o

c)

3/4 del espacio libre mínimo

entre barras individuales de refuerzo, paquetes de barras, tendones o ductos de presfuerzo.

El tamaño máximo nominal determinado

aquí, será usado también como tamaño máximo simplemente.

Se considera que, cuando se

incrementa el tamaño máximo del agregado, se reducen los requerimientos del

agua de mezcla, incrementándose la resistencia del concreto. En general este

principio es válido con agregados hasta 40mm (1½’’). En tamaños mayores, sólo

es aplicable a concretos con bajo contenido de cemento.

Estimación del agua de mezclado y contenido de aire

La tabla 5.1, preparada en base a

las recomendaciones del Comité 211 del ACI, nos proporciona una primera

estimación del agua de mezclado para concretos hechos con diferentes tamaños

máximos de agregado con o sin aire incorporado.

ASENTAMIENTO O SLUMP (mm)

|

Agua en lt m3 de concreto para los tamaños máximos de

agregados gruesos y consistencia indicados.

|

||||||||

10mm (3/8”)

|

12.5mm (1/2”)

|

20mm (3/4”)

|

25mm (1”)

|

40mm (1½”)

|

50mm (2”)

|

70mm (3”)

|

150mm (6”)

|

||

CONCRETOS SIN AIRE INCORPORADO

|

|||||||||

30 a 50

|

(1” a 2”)

|

205

|

200

|

185

|

180

|

160

|

155

|

145

|

125

|

80 a 100

|

(3” a 4”)

|

225

|

215

|

200

|

195

|

175

|

170

|

160

|

140

|

150 a 180

|

(6” a 7”)

|

240

|

230

|

210

|

205

|

185

|

180

|

170

|

---

|

Cantidad aproximada de

aire atrapado (%).

|

3

|

2.5

|

2

|

1.5

|

1

|

0.5

|

0.3

|

0.2

|

|

CONCRETOS CON AIRE INCORPORADO

|

|||||||||

30 a 50

|

(1” a 2”)

|

180

|

175

|

165

|

160

|

145

|

140

|

135

|

120

|

80 a 100

|

(3” a 4”)

|

200

|

190

|

180

|

175

|

160

|

155

|

150

|

135

|

150 a 180

|

(6” a 7”)

|

215

|

205

|

190

|

185

|

170

|

165

|

160

|

---

|

Contenido total de aire

|

Exposición suave

|

4.5

|

4.0

|

3.5

|

3.0

|

2.5

|

2.0

|

1.5*

|

1.0*

|

incorporado

(%), en función del

|

|||||||||

Exposición moderada

|

6.0

|

5.5

|

5.0

|

4.5

|

4.5

|

4.0

|

3.5*

|

3.0*

|

|

7.5

|

7.0

|

6.0

|

6.0

|

5.5

|

5.0

|

4.5*

|

4.0*

|

||

grado de

exposición.

|

Exposición severa

|

||||||||

Al mismo tiempo, podemos usar la

tabla 5.2 para calcular la cantidad de agua de mezcla tomando en consideración,

además de la consistencia y tamaño máximo del agregado, el perfil del mismo.

Los valores de la tabla 5.2 corresponden a mezclas sin aire incorporado.

Tamaño máximo nominal del

agregado

grueso

|

Contenido de agua en el concreto, expresado en lt m3 , para los asentamientos y perfiles de agregado grueso indicados.

|

||||||||||||||

25mm

|

a

|

50mm

|

(1’’-2’’)

|

75mm a

|

100mm

|

(3’’-4’’)

|

150mm

|

a

|

175mm

|

(6’’-7’’)

|

|||||

mm.

|

Pulg.

|

Agregado redondeado

|

Agregado anguloso

|

Agregado redondeado

|

Agregado anguloso

|

Agregado redondeado

|

Agregado anguloso

|

||||||||

9.5

|

3/8”

|

185

182

170

163

155

148

136

|

212

201

189

182

170

163

151

|

201

197

185

178

170

163

151

|

227

216

204

197

185

178

167

|

230

219

208

197

185

178

163

|

250

238

227

216

204

197

182

|

||||||||

12.7

|

1/2”

|

||||||||||||||

19.1

|

3/4”

|

||||||||||||||

25.4

|

1”

|

||||||||||||||

38.1

|

1½’’

|

||||||||||||||

50.8

|

2”

|

||||||||||||||

76.2

|

3”

|

||||||||||||||

EL METODO DEL ACI

Para el proyecto se diseñó la mezcla de concreto hidráulico, utilizando el método A.C.I. (American Concrete Institute), con la norma A.C.I. 211.1, basada en la norma ASTM C33, donde se explica el procedimiento para optimizar la granulometría en las mezclas de concreto. Se elaboraron noventa (90) cilindros con reemplazo en peso, de cemento por ceniza volante de Termotasajero, en los siguientes porcentajes: mezcla estándar o 0%, 10%, 20%, 25% y 30%, para las siguientes edades: 3 días, 7 días, 14 días, 21 días, 28 días y 60 días.

Para las pruebas de resistencia a la compresión se fallaron especímenes con ceniza volante y sin la inclusión de ellas. Para una mayor facilidad de correlación de los datos, se elaboraron tres (3) cilindros para cada edad, con su respectivo reemplazo de cemento por ceniza volante, incluyendo la mezcla estándar.

Se encontró que al aumentar la edad de las muestras de concreto sin reemplazo y con reemplazo, la resistencia a la compresión se incrementa. Además, al aumentar el porcentaje de reemplazo de cemento por ceniza volante, la resistencia a la compresión disminuye, para todas las edades. También, se observó que a medida que el porcentaje de reemplazo de cemento por ceniza aumenta, la mezcla absorbe mayor cantidad de agua; evidenciando una menor trabajabilidad.

El manejo de los inquemados cumple con los parámetros ambientales (resolución 0058 de 2002); pero para las mezclas de concreto, el porcentaje de carbón presente en las cenizas supera los límites máximos admisibles establecidos por la norma NTC 3493 (6%). La deficiencia de oxigeno que presenta la planta Termotasajero, para la combustión del carbón, contribuye en la presencia de inquemados en las cenizas volantes.

Los componentes químicos del cemento y del carbón no son compatibles, pues no generan una reacción química adecuada entre la sílice y la cal; por esta razón, al 2 aumentar los porcentaje de reemplazo

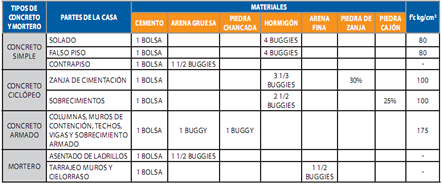

DOSIFICACIONES DE CONCRETO

Las dosificaciones de mezclas de concreto son las cantidades decemento y de otros materiales que se necesitan para obtener las resistencias indicadas en los planos de estructuras.

A continuación, se presenta un resumen de dosificaciones empleadas para las diferentes partes de una casa, ya explicadas en la sección 1.12.

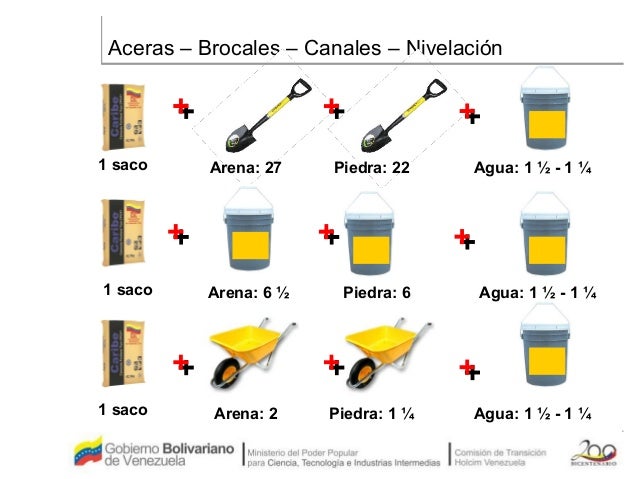

PROPORCIONES PARA MEZCLAS DE CONCRETO Y MORTERO

No hay comentarios:

Publicar un comentario